Расчет секторных отводов калькулятор онлайн. 9 Основные обозначения крутоизогнутых отводов. Рис.3 Окончательная формовка

4.39 /5 (87.78%) проголосовало 36

Отводы стальные ГОСТ. Размеры и вес стальных отводов.

Отвод стальной предназначен для монтажа водо-, газопроводных труб в местах поворота, изгиба, изменения диаметра труб. Основное преимущество отвода — плавный переход. В народе существует еще одно название отводу — колено.

Колена изготавливаю различных радиусов и углов, по согласованию с заказчиком. Самыми востребованными являются отводы с углами поворота 45˚, 60˚, 90˚. Они бывают большого и маленького радиуса изгиба. С маленьким радиусом изгиба называют «крутоизогнутыми », обычно это колена бесшовные с небольшими наружными диаметрами. Отводы с немалым радиусом изгиба встречаются реже, а именно там, где не нужна компактность трубопроводов, чаще всего это колена больших диаметров (секторные).

Существует несколько способов изготовления отводов: штамповкой, гибкой, протяжкой, точением и сварным методом.

Сейчас мы ознакомимся с каждым методом по отдельности.

Метод штамповки

представляет собой изготовление с помощью предварительного нагрева трубы до 1000 ˚С ~ 1100 ˚С, затем её помещают в двух ручьевой, овальный штамп, где труба, заранее отрезанная под углами, приобретает привычный вид колена. Для того, чтобы края отвода не согнулись под действием штампа, в них помещают металлические вкладыши.

Рис.1 Двух ручьевой, овальный штамп.

Затем отвод помещают в предварительный формовочный штамп, где из овального профиля сечения он становится привычным — круглым.

Рис.2 Предварительная формовка.

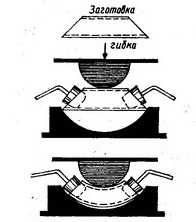

И остается последний этап производства – окончательная формовка, производится в калибровочных штампах.

Рис.3 Окончательная формовка.

Примечание: при изготовлении труб, диаметром свыше 100 мм, перед окончательной формовкой включают процесс вытяжки спинки отвода.

Рис.4 Вытяжка спинки отвода.

Отводы изготавливаются согласно технический условий: ТУ 39-905-83, ТУ 102-488-95 и стандартизируются ГОСТами: ГОСТ 22818 – 83, ГОСТ 22819 – 83, ГОСТ 22794 – 83, ГОСТ 22796 – 83.

Рис.5 Ручной трубогиб.

Второй метод изготовления отводов, о котором мы поговорим, будет метод гибки труб в холодном состоянии на трубогибочном станке. Перед тем как согнуть трубу ее помещают в станок, предварительно разметив её. После, устанавливают трубу по меткам и закрепляют её. Потом выбирают необходимый угол отвода. В конечном результате труба приобретает вид змейки, которую разрезают на отводы. Также хотелось бы отметить, что существуют ручные трубогибы, предназначенные для небольших диаметров труб и трубогибы с предварительным нагревом. К отводам изготовленным методом гибки предъявляются технические условия и стандартизируются согласно ГОСТ: ТУ 51-515-91, ГОСТ 24950-81, ГОСТ 22793-83.

Рис.6 Рогообразный сердечник.

Третий метод — это протяжка нагретой трубы по рогообразному сердечнику . Предварительно трубу отрезают на необходимую длину, нагревают и протягивают по сердечнику, с помощью, приложенной к ней силы. Для каждого диаметра труб существует свой рогообразный сердечник. После, происходит процесс калибровки. Это нужно для того, чтобы отвод приобрел вид привычного очертания и для придания товарного вида. Последний этап — это торцовка краев отвода на специальных станка. Стандарты для протяжных отводов:ГОСТ 17375 – 2001, ГОСТ 30753 – 2001. Технические условия: ТУ 26–18–38–90.

Рис.7 Отводы и штуцера изготовленные точением.

Точение предполагает изготовление отводов с помощью механической обработки стальных заготовок. Такой способ производства отличается своей ценой. При изготовлении таким способом большая часть стальной заготовки уходит в лом (стружку). Поэтому с экономической стороны это не выгодно. Стандарты для отводов изготовленных точением: ГОСТ 22820 – 83, ГОСТ 22821 – 83. Чаще такие отводы необходимы для нестандартных переходов и диаметров труб.

Рис.8 Секторный отвод.

Сварной метод предусматривает изготовление отводов из нескольких сборных частей (секторов ). Для этого существуют таблица разметки труб на сектора. Из таблицы необходимо выбрать координаты всех точек сектора, после, все данные перенести на бумагу, в народе она называется «рыбкой». Рыбку обматывают вокруг трубы и размечают по ее контурам. Все размеченные части вырезаются. Затем собираются воедино и свариваются. Секторные отводы отличаются своей небольшой стоимостью и практичностью. Времени на изготовление таких отводов уходит не много. Существуют стандарты на изготовление секторных отводов: ОСТ 34 10.752 – 90, ОСТ 34 10.419 – 90, ОСТ 36-21-77, ОСТ 34 42.663 – 84.

Отводы стальные ГОСТ. Размеры и вес стальных отводов.

![]()

Рис.9 Основные обозначения крутоизогнутых отводов.

Таблица 1

Размеры и вес отводов ГОСТ 17375 – 2001. Исполнение 1.

| DN | D | T | H | R=F | В | С | 180° | 90° | 45° | |

| Вес отвода, кг | ||||||||||

| 15 | 21,3 | 2,0 | 14 | 28 | 38 | 56 | 0,08 | 0,04 | 0,02 | |

| 3,2 | 0,12 | 0,06 | 0,03 | |||||||

| 4,0 | 0,14 | 0,07 | 0,04 | |||||||

| 20 | 26,9 | 2,0 | 14 | 29 | 43 | 58 | 0,11 | 0,06 | 0,03 | |

| 3,2 | 0,17 | 0,08 | 0,04 | |||||||

| 4,0 | 0,20 | 0,10 | 0,06 | |||||||

| 25 | 33,7 | 2,3 | 18 | 38 | 56 | 76 | 0,21 | 0,11 | 0,05 | |

| 3,2 | 0,32 | 0,16 | 0,08 | |||||||

| 4,5 | 0,38 | 0,19 | 0,09 | |||||||

| 32 | 42,4 | 2,6 | 23 | 48 | 69 | 96 | 0,39 | 0,19 | 0,10 | |

| 3,6 | 0,52 | 0,26 | 0,13 | |||||||

| 5,0 | 0,60 | 0,35 | 0,17 | |||||||

| 40 | 48,3 | 2,6 | 29 | 57 | 82 | 114 | 0,53 | 0,26 | 0,13 | |

| 3,6 | 0,72 | 0,36 | 0,18 | |||||||

| 5,0 | 0,95 | 0,47 | 0,24 | |||||||

| 50 | 60,3 | 2,9 | 35 | 76 | 106 | 152 | 0,99 | 0,50 | 0,25 | |

| 4,0 | 1,30 | 0,67 | 0,33 | |||||||

| 5,6 | 1,80 | 0,89 | 0,50 | |||||||

| 65 | 76,1 | 2,9 | 44 | 95 | 133 | 190 | 1,60 | 0,79 | 0,40 | |

| 5,0 | 2,90 | 1,50 | 0,72 | |||||||

| 7,1 | 3,60 | 1,80 | 0,90 | |||||||

| 80 | 88,9 | 3,2 | 51 | 114 | 159 | 228 | 2,40 | 1,20 | 0,60 | |

| 5,6 | 4,10 | 2,10 | 1,00 | |||||||

| 8,0 | 5,70 | 2,80 | 1,40 | |||||||

| 100 | 114,3 | 3,6 | 64 | 152 | 210 | 304 | 4,70 | 2,40 | 1,20 | |

| 6,3 | 8,00 | 4,00 | 2,00 | |||||||

| 8,8 | 11,00 | 5,40 | 2,80 | |||||||

| 125 | 139,7 | 4,0 | 79 | 190 | 260 | 380 | 8,00 | 4,00 | 2,00 | |

| 6,3 | 12,00 | 6,20 | 3,10 | |||||||

| 10,0 | 19,00 | 9,60 | 4,80 | |||||||

| 150 | 168,3 | 4,5 | 95 | 229 | 313 | 457 | 13,00 | 6,50 | 3,20 | |

| 7,1 | 20,00 | 10,00 | 5,10 | |||||||

| 11,0 | 31,00 | 15,00 | 7,70 | |||||||

| 200 | 219,1 | 6,3 | 127 | 305 | 414 | 610 | 32,00 | 16,00 | 8,00 | |

| 8,0 | 40,00 | 20,00 | 9,90 | |||||||

| 12,5 | 61,00 | 31,00 | 14,00 | |||||||

| 250 | 273,0 | 6,3 | 159 | 381 | 518 | 762 | 50,00 | 25,00 | 12,00 | |

| 10,0 | 78,00 | 39,00 | 19,00 | |||||||

| 300 | 323,9 | 7,1 | 190 | 457 | 619 | 914 | 80,00 | 40,00 | 20,00 | |

| 10,0 | 111,00 | 56,00 | 28,00 | |||||||

| 350 | 355,6 | 8,0 | 222 | 533 | 711 | 1066 | 114,00 | 57,00 | 24,00 | |

| 11,0 | 156,00 | 78,00 | 39,00 | |||||||

| 400 | 406,4 | 8,8 | 254 | 610 | 813 | 1220 | 165,00 | 82,00 | 41,00 | |

| 12,5 | 234,00 | 117,00 | 58,00 | |||||||

Таблица 2

Размеры и вес отводов ГОСТ 17375 – 2001. Исполнение 2.

| DN | D | Т | Н | R = F | W | В | С | 180° |

| Вес отвода, кг | ||||||||

| 25 | 32 | 2 | 18 | 38 | 22 | 56 | 76 | 0,2 |

| 0,2 | ||||||||

| 2,5 | 0,4 | |||||||

| 3 | ||||||||

| 3,5 | ||||||||

| 32 | 38 | 2 | 23 | 48 | 28 | 69 | 96 | 0,4 |

| 2,5 | ||||||||

| 3 | ||||||||

| 3,5 | 0,6 | |||||||

| 4 | ||||||||

| 40 | 45 | 2,5 | 25 | 60 | 35 | 83 | 120 | 0,6 |

| 3 | ||||||||

| 3,5 | 0,8 | |||||||

| 4 | ||||||||

| 5 | 1 | |||||||

| 50 | 57 | 2,5 | 80 | 75 | 43 | 104 | 150 | 0,8 |

| 3 | 1 | |||||||

| 3,5 | 1,2 | |||||||

| 4 | 1,4 | |||||||

| 4,5 | ||||||||

| 5 | 1,6 | |||||||

| 5,5 | 1,8 | |||||||

| 6 | 2 | |||||||

| 65 | 76 | 3 | 41 | 100 | 57 | 138 | 200 | 1,6 |

| 3,5 | 2 | |||||||

| 4 | 2,2 | |||||||

| 4,5 | 2,6 | |||||||

| 5 | 2,8 | |||||||

| 5,5 | 3,2 | |||||||

| 6 | 3,4 | |||||||

| 7 | 4 | |||||||

| 8 | 4,4 | |||||||

| 80 | 89 | 3 | 50 | 120 | 69 | 165 | 240 | 2,4 |

| 3,5 | 2,8 | |||||||

| 4 | 3 | |||||||

| 4,5 | 3,4 | |||||||

| 5 | 3,8 | |||||||

| 5,5 | 4,2 | |||||||

| 6 | 4,6 | |||||||

| 7 | 5,4 | |||||||

| 8 | 6 | |||||||

| 100 | 102 | 3,5 | 62 | 150 | 87 | 201 | 300 | 4,2 |

| 4 | 4,8 | |||||||

| 4,5 | 5,2 | |||||||

| 5 | 5,8 | |||||||

| 6 | 6,8 | |||||||

| 7 | 7,8 | |||||||

| 8 | 9 | |||||||

| 9 | 10 | |||||||

| 10 | 10,1 | |||||||

| 108 | 3,5 | 204 | 4,4 | |||||

| 4 | 5 | |||||||

| 4,5 | 5,6 | |||||||

| 50 | 6,2 | |||||||

| 6 | 7,2 | |||||||

| 7 | 8,2 | |||||||

| 8 | 9,4 | |||||||

| 9 | 10,6 | |||||||

| 10 | 11,6 | |||||||

| 114 | 3,5 | 207 | 4,4 | |||||

| 4 | 5,2 | |||||||

| 4,5 | 5,8 | |||||||

| 5 | 6,6 | |||||||

| 6 | 7,6 | |||||||

| 7 | 8,8 | |||||||

| 8 | 10 | |||||||

| 9 | 10,4 | |||||||

| 10 | 12,2 | |||||||

| 125 | 133 | 3,5 | 79 | 190 | 110 | 257 | 380 | 6,6 |

| 4 | 7,6 | |||||||

| 4,5 | 8,6 | |||||||

| 5 | 9,6 | |||||||

| 6 | 10,4 | |||||||

| 7 | 13 | |||||||

| 8 | 14,8 | |||||||

| 9 | 16,4 | |||||||

| 10 | 18,2 | |||||||

| 11 | 20 | |||||||

| 12 | 22 | |||||||

| 4 | 10,8 | |||||||

| 150 | 159 | 4,5 | 93 | 225 | 130 | 305 | 450 | 12,2 |

| 5 | 13,4 | |||||||

| 6 | 16,2 | |||||||

| 7 | 18,8 | |||||||

| 8 | 22 | |||||||

| 9 | 24 | |||||||

| 10 | 26 | |||||||

| 11 | 28 | |||||||

| 12 | 32 | |||||||

| 13 | 34 | |||||||

| 14 | 36 | |||||||

| 4 | 11,2 | |||||||

| 168 | 4,5 | 12,4 | ||||||

| 5 | 14,2 | |||||||

| 6 | 17 | |||||||

| 7 | 17,6 | |||||||

| 8 | 22,4 | |||||||

| 9 | 25 | |||||||

| 10 | 28 | |||||||

| 11 | 30 | |||||||

| 12 | 32 | |||||||

| 13 | 35 | |||||||

| 14 | 38 | |||||||

| 5 | 26 | |||||||

| 200 | 219 | 6 | 124 | 300 | 173 | 410 | 600 | 30 |

| 7 | 34 | |||||||

| 8 | 40 | |||||||

| 9 | 44 | |||||||

| 10 | 50 | |||||||

| 11 | 54 | |||||||

| 12 | 58 | |||||||

| 13 | 64 | |||||||

| 14 | 68 | |||||||

| 15 | 74 | |||||||

| 16 | 78 | |||||||

| 17 | 84 | |||||||

| 18 | 88 | |||||||

| 6 | 46 | |||||||

| 250 | 273 | 7 | 155 | 375 | 217 | 512 | 750 | 54 |

| 8 | 62 | |||||||

| 9 | 70 | |||||||

| 10 | 78 | |||||||

| 11 | 86 | |||||||

| 12 | 92 | |||||||

| 13 | 100 | |||||||

| 14 | 108 | |||||||

| 15 | 116 | |||||||

| 16 | 122 | |||||||

| 17 | 132 | |||||||

| 18 | 140 | |||||||

| 20 | 156 | |||||||

| 22 | 170 | |||||||

| 7 | 78 | |||||||

| 300 | 325 | 8 | 186 | 450 | 260 | 613 | 900 | 90 |

| 9 | 100 | |||||||

| 10 | 112 | |||||||

| 11 | 122 | |||||||

| 12 | 132 | |||||||

| 13 | 144 | |||||||

| 14 | 154 | |||||||

| 15 | 164 | |||||||

| 16 | 174 | |||||||

| 17 | 184 | |||||||

| 18 | 192 | |||||||

| 20 | 214 | |||||||

| 22 | 236 | |||||||

| 24 | 260 | |||||||

| 26 | 282 | |||||||

| 28 | 300 | |||||||

| 9 | 136 | |||||||

| 350 | 377 | 10 | 217 | 525 | 303 | 714 | 1050 | 150 |

| 11 | 166 | |||||||

| 12 | 180 | |||||||

| 13 | 194 | |||||||

| 14 | 208 | |||||||

| 15 | 224 | |||||||

| 16 | 238 | |||||||

| 18 | 266 | |||||||

| 20 | 294 | |||||||

| 22 | 322 | |||||||

| 24 | 350 | |||||||

| 26 | 376 | |||||||

| 28 | 402 | |||||||

| 30 | 424 | |||||||

| 32 | 456 | |||||||

| 8 | 156 | |||||||

| 400 | 426 | 9 | 248 | 600 | 346 | 813 | 1200 | 174 |

| 10 | 196 | |||||||

| 11 | 214 | |||||||

| 12 | 234 | |||||||

| 13 | 252 | |||||||

| 14 | 270 | |||||||

| 15 | 290 | |||||||

| 16 | 308 | |||||||

| 17 | 328 | |||||||

| 18 | 356 | |||||||

| 20 | 384 | |||||||

| 22 | 429 | |||||||

| 24 | 460 | |||||||

| 26 | 498 | |||||||

| 28 | 536 | |||||||

| 30 | 572 | |||||||

| 32 | 612 | |||||||

| 34 | 648 | |||||||

| 9 | 276 | |||||||

| 500 | 530 | 10 | 310 | 750 | 433 | 1015 | 1500 | 306 |

| 11 | 336 | |||||||

| 12 | 376 | |||||||

| 13 | 396 | |||||||

| 14 | 424 | |||||||

| 15 | 454 | |||||||

| 16 | 484 | |||||||

| 17 | 512 | |||||||

| 18 | 540 | |||||||

| 20 | 596 | |||||||

| 22 | 654 | |||||||

| 24 | 712 | |||||||

| 26 | 770 | |||||||

| 28 | 826 | |||||||

| 30 | 880 | |||||||

| 32 | 934 | |||||||

| 34 | 988 | |||||||

| 36 | 1040 |

DN

— условный проход;

D

– наружный диаметр по торцам отвода;

T

— толщина стенки отвода по торцам наружного диаметра;

Tв

– толщина стенки отводов в не торцевых сечениях;

С

— размер между центрами торцов отводов с углом 180°;

В

— размер между плоскостью торцов и наиболее удаленной от нее точкой наружной поверхности отводов с углом 180°;

F

— размер между плоскостью одного торца и центром другого торца отводов с углом 90°;

Н

— размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с углом 45°;

R

— радиус кривизны осевой линии (радиус изгиба) отводов;

W

— размер между плоскостью торца и точкой пересечения касательных к осевой линии в точках ее пересечения с плоскостями торцов отводов с углом 60°.

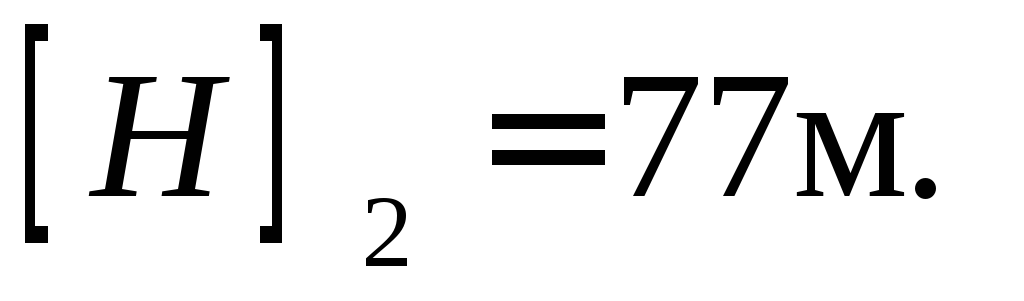

Действующие напоры в узлах главного направления создают в узлах отводов избыток напора над необходимым. Поэтому в случаях, когда запас напора достаточно большой (допускаемые потери напора в отводе по крайней мере в 2–2,5 раза превышают потери, соответствующие экономичным скоростям) и отсутствуют ограничения, накладываемые, например, противопожарными требованиями, в отводах можно применить трубы меньших диаметров по сравнению с принятыми для экономических скоростей.

1. Определяются наибольшие допустимые потери напора в отводе - расчетный напор отвода h р - из зависимости (3.33), принимающей вид

где Н н - напор в начале отвода (действующий напор главного направления в точке ответвления);

Н к - необходимый напор в конечном узле отвода.

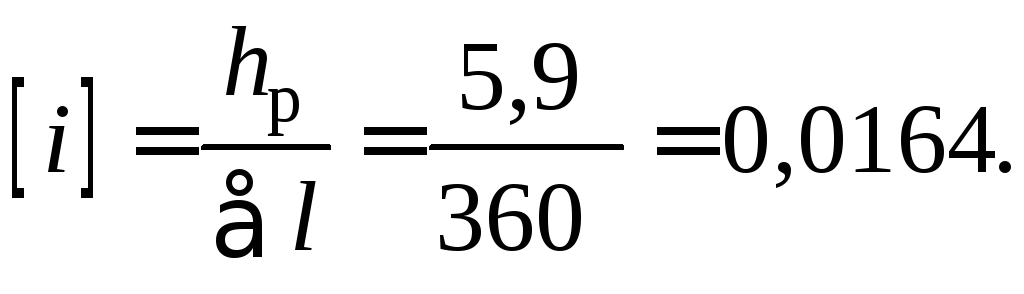

2. Находится наибольший допустимый гидравлический уклон на участках отвода по формуле:

(3.45)

(3.45)

где l - общая длина трубопроводов в отводе.

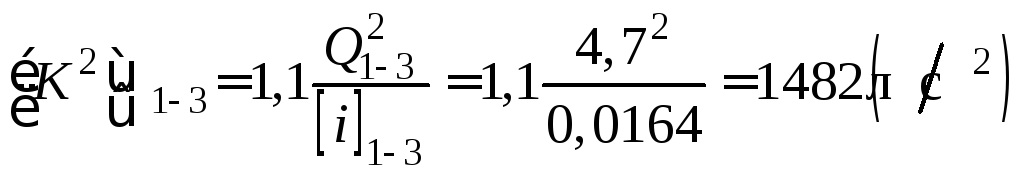

3. С помощью формулы (3.36) вычисляется наименьшее допустимое значение квадрата модуля расхода К 2 (наибольшее значение удельного сопротивления А ) для каждого участка отвода. В данном расчете принимают =1, h / l = i .

4. По таблицам в зависимости от выбранного материала труб и величины К 2 (приложение 9) или [А ] определяется ближайшее значение К 2 или А и соответствующий им стандартный диаметр d , но не больше величины d и К 2 принятых ранее для экономических скоростей.

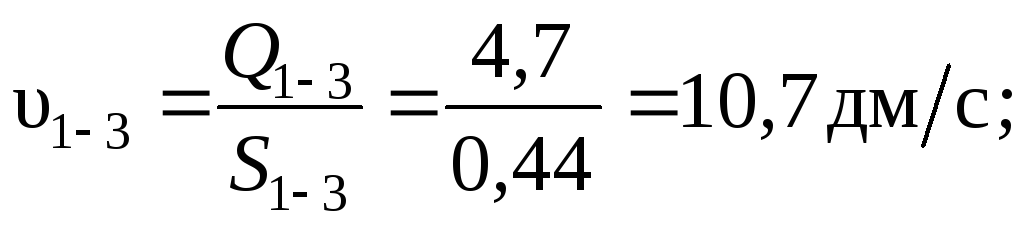

5. Для участков отвода, на которых изменились диаметры трубопроводов и соответственно К 2 или А , определяются скорости движения воды с помощью формулы (3.28), коэффициенты из таблицы (приложение 11) вычисляются потери напора по формуле (3.36).

6. Находятся действующие напоры в узлах отвода. Для этого решается система уравнений Бернулли (3.33), записанных для всех участков рассматриваемого отвода. Известными величинами являются потери напора на участках и напор в начале отвода Н п. В процессе расчетов проверяется выполнение условия (3.39) в узлах отвода.

7. Если условие (3.39) не выполняется в каком-либо узле, то на участках перед ним диаметры трубопроводов увеличиваются до ближайшего значения, как указано в п. 4. После этого повторяются расчеты, предусмотренные в пунктах 5, 6.

8. По найденным значениям строятся соответствующие графики для отводов.

Пример расчета

Исходные данные и содержание задания.

Таблица 3.15 -Исходные данные

|

|

Необходимый свободный напор H св , м |

Q , л/с |

Длина участка |

Удельный q , (л/с)/м |

||

Рисунок 3.12 - Расчетная схема водопроводной сети

Требуется:

Подобрать диаметры трубопроводов.

Определить действующие напоры H и расчетную высоту водопроводной башни H Б.

Построить для водонапорной сети на бумаге с координатной сеткой график (линии) напоров: пьезометрического (действующего и необходимого) и геодезического (рисунок 3.12).

Расчет главного направления.

1. Определяем по формуле (3.42) расчетные расходы на участках сети. Для удобства расчетов сначала вычислим путевые, транзитные расходы:

а) путевой расход на участке 1–3:

б) транзитный расход:

– на участке 0–1

– на участке 1–2

;

;

– на участке 1–3

;

;

в) расчетные расходы:

– на участке 0–1

;

;

– на участке 1–2

;

;

– на участке 1–3

2. Выбираем в целях экономии металла асбестоцементные трубы, ГОСТ 539–73 (приложение 9). С помощью графика (рисунок 3.11) экономических скоростей определяем экономически выгодные диаметры трубопроводов на участках сети в зависимости от расчетного расхода. Принимаем ближайшее значение диаметра d для выбранного материала (приложение 9).

Определяем потери напора для каждого участка сети по формуле (3.36), предварительно определив по приложению 11 коэффициент . Результаты расчета приведены в таблице 3.16.

Таблица 3.16 -Результаты расчета

|

Q , |

S , | ||||||||

3. По формуле (3.37) находим необходимые напоры в каждом узле:

4. Определяем с помощью уравнения Бернулли (3.33) напор в начале сети, обеспечивающий работу потребителей, т. е. условие (3.39), обозначающее H = H , поочередно в каждом узле:

– для направления 01:

– для направления 02:

– для направления 03:

Наибольшим из полученных значений, т. е. искомый напор в начале сети, H 0 = H 0 2 = 81,8 м. Следовательно, диктующая точка - узел 2; главное направление: 0–1–2; отвод 1–3.

5. Определяем расчетную высоту водонапорной башни Н Б из зависимости (3.42)

6. Находим действующие напоры в узлах главного направления. Для этого решаем систему уравнений Бернулли (3.33), записанных дли всех участков главного направления 0–1–2. В процессе расчетов проверяем выполнение условия (3.38) в диктующей точке и условия (3.39) в остальных узлах главного направления:

то есть больше

Расчет отводов

Выше было установлено, что в данном примере имеется отвод, состоящий из одного участка 1–3.

Определяем для него наибольшие допустимые потери напора (расчетный напор отвода), используя зависимость (3.43):

Данная величина почти в четыре раза превышает потери напора в трубопроводе, имеющем диаметр соответствующий экономичной скорости (100мм). Поэтому целесообразно проверить возможность применения трубопровода, имеющего меньший диаметр.

1. Для этого по формуле (3.44) находится наибольший допустимый средний уклон в отводе:

2. С помощью формулы (3.35) вычисляем наименьшее допустимое значение квадрата модуля расхода К 2 для участка отвода, приняв = 1; (h / l ) = i .

отвод 1–3

3. В зависимости от выбранного материала труб и величины К 2 находим, приложение 9, ближайшее значение квадрата модуля расхода К 2 и соответствующий ему диаметр d , но не больше величины К 2 и d для экономических скоростей.

В нашем случае отвод состоит из одного участка, поэтому принимаем d = 75 мм; К 2 = 1204 (л/с) 2 < 1482 (л/с) 2 .

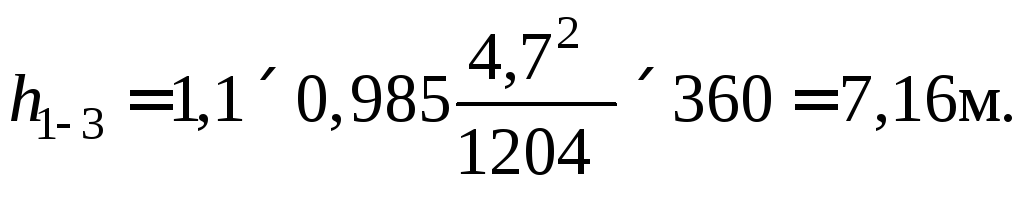

4. Для участка отвода 1–3, на котором изменился диаметр трубопровода, определяем скорость движения воды с помощью формулы (3.28), коэффициент принимаем по приложению 11 и вычисляем потери напора по формуле (3.35):

5. Находим действующий напор в узле по уравнению Бернулли (3.33). Известными величинами являются потери напора на участке и напор в начале отвода H н. В процессе расчетов проверяем выполнение условия (3.39) в узле отвода:

Из расчетов видно,

что для d

= 75 мм условие

H

H

не выполняется. Следовательно, уменьшить

диаметр трубы в отводе в данном случае

нельзя и его следует оставить равным

100 мм.

H

не выполняется. Следовательно, уменьшить

диаметр трубы в отводе в данном случае

нельзя и его следует оставить равным

100 мм.

Из приложения 9 видим, что ближайший меньший диаметр для асбестоцементных труб равен 75 мм. Следовательно, уменьшить диаметр труб в отводе в данном случае нельзя и его следует оставить равным 100 мм. Соответственно остаются без изменения и потери напора в отводе h 1-3 = 1,8 м.

Вычисляются действующие напоры в узлах отвода. В данном примере имеется только один участка отвода 1–3. В узле 1 напор определяется главным направлением, т. е. Н 1 = 80,9 м.

В узле 3 напор находится с помощью уравнения Бернулли, примененного для сечений 1 и 3, Н 1 = Н 3 + h 1-3 . Отсюда

Н 3 = Н 1 – h 1-3 = 80,9 м – 1,8 м=79,1 м.

Н 3 =75 м.

Результаты расчетов целесообразно оформить в виде таблицы 3.17.

Таблица 3.17 -Результаты расчетов

|

Направ-ление |

|

Н св |

Н | ||||||||||

|

Расчетная высота башни Н Б, = 17,8м | |||||||||||||

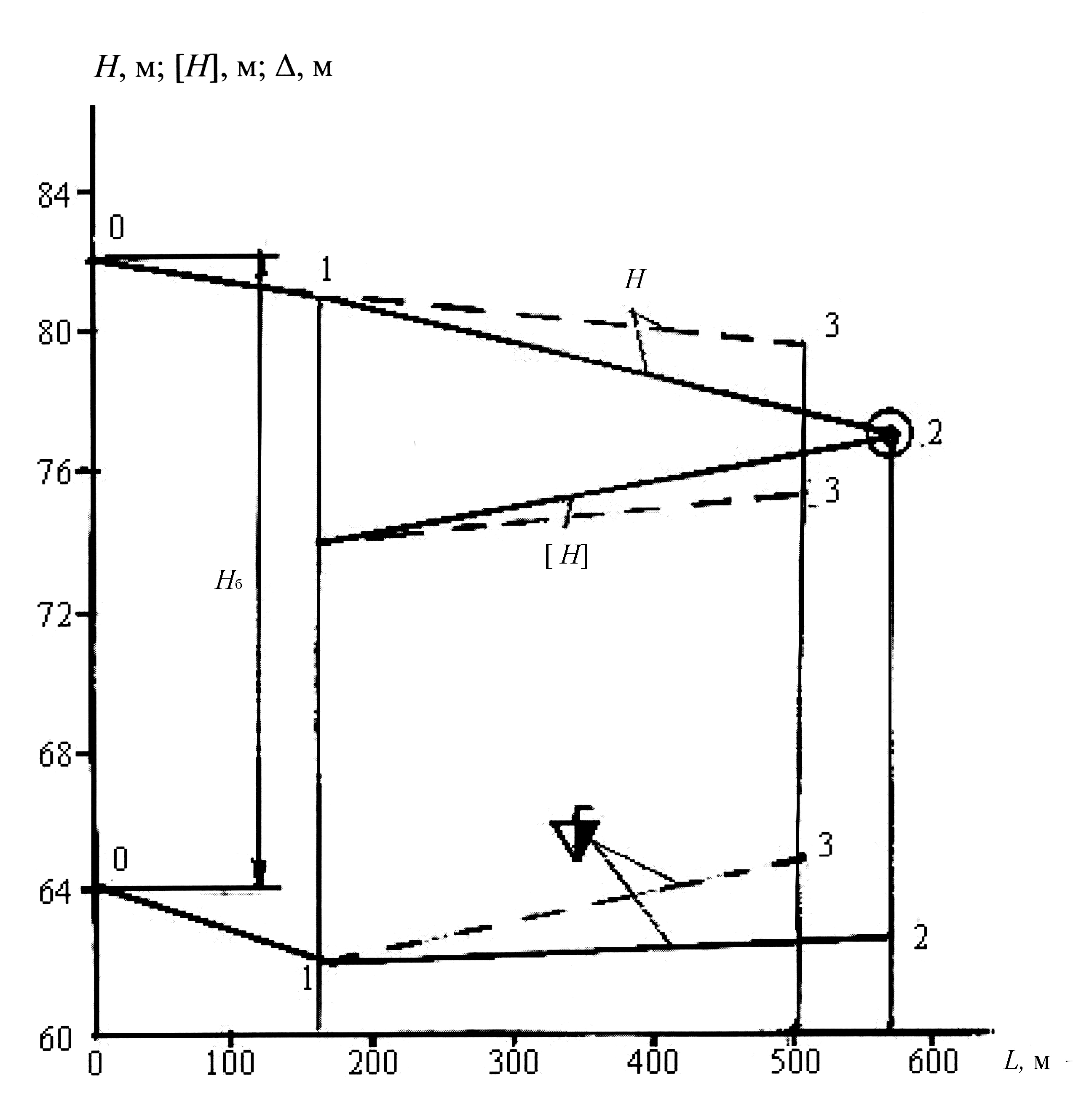

По данным таблицы 3.17 строятся: напорная линия H = f 1 (L ), линия необходимых напоров H = f 2 (L ), и геодезическая линия Δ = f 3 (L ), (L - расстояние от водонапорной башни рассматриваемого узла сети (рисунок 3.13)).

Рисунок 3.13 - График напоров:

H - действующий; H - необходимый; Δ - геодезический; ----- - главное направление; - - - - отвод 1–3; Н Б - высота башни; О - диктующая точка (узел 2)

Все детали трубопроводов, изготовленные из углеродистых и низколегированных марок стали, защищают от коррозионного разрушения. Это касается также и фитингов, выполняющих функцию смены направления прокладки трубной магистрали. В зависимости от последующих условий эксплуатации, на них могут наноситься различные защитные материалы, такие как лакокрасочный и цинковый слои, ППУ защита. При этом детали получают различную степень и продолжительность антикоррозионной устойчивости.

Бесшовные отводы 377 мм в APEX metal

Купить отвод 377 в APEX metal Вы можете из вышеупомянутых классов сталей марок 20 и 09Г2С со стенками, толщина которых может иметь значение 8, 10 и 12 мм. По умолчанию мы предлагаем Вам приварные крутоизогнутые отводы (ГОСТ 17375) типа 3D, имеющие радиус загиба приблизительно равный полутора условного диаметра, и угол поворота 90°. Данный вид изделий предлагается без каких-либо защитных покрытий. По желанию клиентов, специалисты нашей компании могут осуществить покраску внутренней и внешней поверхности отводов, нанести защитное цинковое покрытие с использованием методов горячего или термодиффузионного цинкования, а также обеспечить их ППУ защитой для возможности их эксплуатации под землей и на открытом воздухе.

Расчет площади поверхности на примере отвода 377х10 под окраску

Для того, чтобы верно составить смету работ, связанных с нанесением лакокрасочных покрытий на поверхности труб и изделий трубопроводов, необходимо знать удельный расход красящих веществ и площадь поверхностей окрашиваемых деталей. В данном случае представляют интерес методики для определения площади крутоизогнутых отводов 377, подлежащих окраске. Наиболее простыми и достаточно точными являются две методики, основанные на использовании геометрических размеров и массы одной детали.

Рассмотрим обе методики на примере отвода крутоизогнутого 377х10 в случае, если лакокрасочные материалы необходимо наносить только на наружную поверхность изделия (если необходимо окрасить и внутреннюю поверхность, расчетное значение площади следует умножить на 2).

По первой методике для определения наружной площади поверхности отвода потребуется в качестве исходных данных для расчета знать его массу и толщину стенки. В случае отвода 377х10 ГОСТ 17375 толщина стенки составляет 10 мм, а масса изделия составляет 75 кг. Зная плотность стали (для марки 20 она составляет 7850 кг/м 3), определим объем развертки отвода по выражению:

V = M/ρ = 75/7850 = 0,00955 м 3 .

Здесь М – масса отвода, кг;

ρ – плотность стали, кг/м 3 .

Имея значение объема развертки, можно посчитать площадь наружной поверхности детали по следующей зависимости:

Sn = V/ t = 0,00955/0,01 = 0,955 м 2 .

Здесь t=0,01 м – толщина стенки отвода, выраженная в метрах.

Следовательно, площадь наружной поверхности детали трубопровода с размерами 377х10 мм составляет примерно один квадратный метр.

Вторая методика расчета площади поверхности отвода 377 основана на использовании при вычислениях только геометрических размеров детали, без использования ее массы и плотности. Она дает достаточно достоверный результат, хотя и не учитывает угол среза торцевых поверхностей трубной заготовки, используемой при изготовлении отвода. Для расчета по данной зависимости нам потребуются значения наружного диаметра фитинга и радиус его изгиба.

L = π* D/1000 = 3,14* 377/1000 = 1,184 м.

После этого рассчитываем технологическую длину отвода. Для этого нам необходимо знать величину радиуса изгиба. Тогда данная величина определится по выражению:

H = π*R/(2*1000) = 3,14 * 525/(2 * 1000) = 0,824 м.

Здесь R = 525 мм – радиус изгиба отводов 377 мм ГОСТ 17375-2001.

Тогда, перемножив между собой L и H, получим значение площади наружной поверхности детали под покраску.

Sn = L*H = 1,184* 0,824 = 0,976 м 2 .

Если сравнить значения, полученные по первой и второй методике, то можно заметить, что они практически совпадают.

Возможно, будет полезно почитать:

- Аббатство - это католический монастырь ;

- Самые распространенные расклады ;

- Быт и обычаи Обычаи и нравы 19 века ;

- К чему снятся жабы и лягушки: мужчине, девушке, женщине, беременной – толкования разных сонников ;

- Основные характеристики марса ;

- Должностная инструкция транспортного экспедитора ;

- Татаро-монгольское иго или история о том, как ложь стала правдой ;

- Журавль толкование сонника ;

,

м

,

м